Wasserräder und Antriebswellen

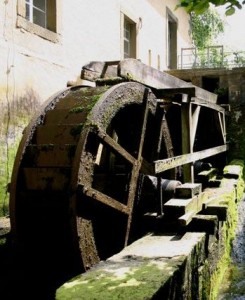

Für zwei getrennt laufende Mahlgänge (Schrot und Feinmehl) ist die Mühle mit zwei Wasserrädern ausgestattet. Sie haben einen Durchmesser von 3,20m und sind etwa 80cm breit. Sie tragen 32 bzw. 36 Wasserschaufeln. Die heutigen Wasserräder sind Rekonstruktionen nach Zeichnungen aus dem Jahre 1923. Die Räder selbst sind aus Eichenholz, die Schaufeln aus Metall (V2A) gefertigt. Die durchschnittlich erzielte Leistung beträgt pro Rad etwa 4,5 – 5,9 kW (6-8PS).

Für zwei getrennt laufende Mahlgänge (Schrot und Feinmehl) ist die Mühle mit zwei Wasserrädern ausgestattet. Sie haben einen Durchmesser von 3,20m und sind etwa 80cm breit. Sie tragen 32 bzw. 36 Wasserschaufeln. Die heutigen Wasserräder sind Rekonstruktionen nach Zeichnungen aus dem Jahre 1923. Die Räder selbst sind aus Eichenholz, die Schaufeln aus Metall (V2A) gefertigt. Die durchschnittlich erzielte Leistung beträgt pro Rad etwa 4,5 – 5,9 kW (6-8PS).

Das Drehmoment (ca. 4000Nm) der Wasserräder wird über Achtkantwellen ins Innere der Mühle übertragen. Die Wellen sind aus Eichenstämmen mit etwa 50cm Durchmesser gefertigt.

Die Mahlgänge

Herzstücke jeder Getreidemühle sind die Mahlgänge. Die Schäferkämper Mühle hat einen Mahlgang für Futter- und Backschrot und einen zweiten mit nachgeschaltetem Sichter für Feinmehl. Die Mahlgänge mit den schweren Mühlsteinen liegen im Erdgeschoss auf dem Mühlengerüst, dem sog. Mahlstuhl. Unterhalb dieser schweren Eichenkonstruktion befindet sich der Winkeltrieb, also die zuschaltbaren Zahnräder, die aus der waagerechten Drehbewegung der Mühlräder eine senkrechte machen.

Herzstücke jeder Getreidemühle sind die Mahlgänge. Die Schäferkämper Mühle hat einen Mahlgang für Futter- und Backschrot und einen zweiten mit nachgeschaltetem Sichter für Feinmehl. Die Mahlgänge mit den schweren Mühlsteinen liegen im Erdgeschoss auf dem Mühlengerüst, dem sog. Mahlstuhl. Unterhalb dieser schweren Eichenkonstruktion befindet sich der Winkeltrieb, also die zuschaltbaren Zahnräder, die aus der waagerechten Drehbewegung der Mühlräder eine senkrechte machen.

Heute, nach der Renovierung von 1994, ist dieser Bereich gut für Besucher zugänglich gemacht worden.

Interessant ist, dass die gesamte Mühlentechnik auf einem eigenen Fundament ruht. Somit werden die im Betrieb auftretenden Kräfte nicht auf das Gesamtgebäude übertragen.

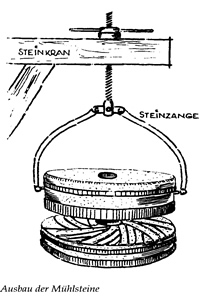

Die Mühlsteine

Jeder Mahlgang hat zwei aufeinander liegende Mühlsteine. Der untere wird Lagerstein genannt. Er ist fest auf der Mühlenbühne verankert. Seine absolute horizontale Lage ist durch drei Schrauben einstellbar. Der Oberstein, auch Läufer genannt, ist in seinem Abstand zum Lagerstein einstellbar. So kann eingestellt werden, wie ’scharf‘ das Schrot ausgemahlen wird.

Jeder Mahlgang hat zwei aufeinander liegende Mühlsteine. Der untere wird Lagerstein genannt. Er ist fest auf der Mühlenbühne verankert. Seine absolute horizontale Lage ist durch drei Schrauben einstellbar. Der Oberstein, auch Läufer genannt, ist in seinem Abstand zum Lagerstein einstellbar. So kann eingestellt werden, wie ’scharf‘ das Schrot ausgemahlen wird.

Der linke Schrotgang hat einen Durchmesser von 1,50m, auf der rechten Seite beträgt er 1,30m. Drei der Original-Mühlsteine konnten bei der Renovierung wieder eingesetzt werden.

Bütte, Rüttelschuh und Rumpftrichter

Der gesamte Mahlvorgang spielt sich, verdeckt durch eine Holzhaube, zwischen den Mahlsteinen ab. Diese Bütte dient dem staubdichten Abschluss. Von oben wird Korn durch den sog. Rumpftrichter mittig in den Oberstein gegeben. Ein Rüttelschuh unterhalb der Trichteröffnung sorgt für gleichmäßig nachfließendes Korn. An den Seiten fällt das Mahlgut zwischen den Steinen heraus und sammelt sich entweder in einem angebundenen Sack oder es wird über eine Aufzugmechanik einer weiteren Veredelung zugeführt.

Der gesamte Mahlvorgang spielt sich, verdeckt durch eine Holzhaube, zwischen den Mahlsteinen ab. Diese Bütte dient dem staubdichten Abschluss. Von oben wird Korn durch den sog. Rumpftrichter mittig in den Oberstein gegeben. Ein Rüttelschuh unterhalb der Trichteröffnung sorgt für gleichmäßig nachfließendes Korn. An den Seiten fällt das Mahlgut zwischen den Steinen heraus und sammelt sich entweder in einem angebundenen Sack oder es wird über eine Aufzugmechanik einer weiteren Veredelung zugeführt.

Das Lichtewerk

Wichtiger Bestandteil jedes Mahlgangs ist das Lichtewerk, mit dem der Müller millimetergenau den lichten Abstand zwischen den beiden Mühlsteinen einstellen konnte. Dies war notwändig, um den richtigen Ausmahlgrad des Mehls einstellbar zu machen. Um die schwere Last von Mühlrad, Mühleisen, Lagerstelle, Riemenrädern und Gebälk anheben zu können ist eine dreifache Hebelübersetzung (1:2; 1:1,3; 1:1,35) im Keller realisiert. Diese wird oben von der Mahlbühne aus direkt neben jedem Mahlgang mit einer Handkurbel im Übersetzungsverhältnis 1:33 bewegt. So ist es möglich, das Gewicht von etwa 1500kg an der Kurbel mit einer Handkraft von etwa 130N anzuheben. Durch die flache Steigung des Spindelgewindes ergibt sich für das Absenken des Gewichts eine wirkungsvolle Selbsthemmung.

Wichtiger Bestandteil jedes Mahlgangs ist das Lichtewerk, mit dem der Müller millimetergenau den lichten Abstand zwischen den beiden Mühlsteinen einstellen konnte. Dies war notwändig, um den richtigen Ausmahlgrad des Mehls einstellbar zu machen. Um die schwere Last von Mühlrad, Mühleisen, Lagerstelle, Riemenrädern und Gebälk anheben zu können ist eine dreifache Hebelübersetzung (1:2; 1:1,3; 1:1,35) im Keller realisiert. Diese wird oben von der Mahlbühne aus direkt neben jedem Mahlgang mit einer Handkurbel im Übersetzungsverhältnis 1:33 bewegt. So ist es möglich, das Gewicht von etwa 1500kg an der Kurbel mit einer Handkraft von etwa 130N anzuheben. Durch die flache Steigung des Spindelgewindes ergibt sich für das Absenken des Gewichts eine wirkungsvolle Selbsthemmung.

Elevatoren und Sichter

Für stark ausgemahlenes Feinmehl müssen die schwer verdaulichen Balaststoffe ausgesiebt werden. Die hierfür in der Schäferkämper Mühle installierte Technik mit großem Elevator über drei Etagen und einem Rotationssichter ist wahrscheinlich zu Anfang des 20. Jahrhunderts installiert worden.

Für stark ausgemahlenes Feinmehl müssen die schwer verdaulichen Balaststoffe ausgesiebt werden. Die hierfür in der Schäferkämper Mühle installierte Technik mit großem Elevator über drei Etagen und einem Rotationssichter ist wahrscheinlich zu Anfang des 20. Jahrhunderts installiert worden.

Am rechten Feinmehl-Mahlgang fällt das Mehl nicht in einen Sack, sondern wird über den Becherelevator bis zum Dachboden der Mühle transportiert. Dort, am oberen Totpunkt entleeren sich die Becher in die Zulaufrinne des Sichters.

Der Sichter funktioniert ähnlich wie eine waagerecht betriebene Salatschleuder. Das Mahlgut wird durch schnell drehende Schläger gegen eine feinmaschige Gaze gedrückt. Feine Mehlpartikel treten hindurch und sammeln sich am Boden, wo eine Schnecke das Feinmehl zum Abfüllpunkt transportiert. Die groben Bestandteile werden abgezogen und als Schweinfutter verwertet.

Der Sichter funktioniert ähnlich wie eine waagerecht betriebene Salatschleuder. Das Mahlgut wird durch schnell drehende Schläger gegen eine feinmaschige Gaze gedrückt. Feine Mehlpartikel treten hindurch und sammeln sich am Boden, wo eine Schnecke das Feinmehl zum Abfüllpunkt transportiert. Die groben Bestandteile werden abgezogen und als Schweinfutter verwertet.

Der Antrieb der komplexen mechanischen Elemente mit den frei liegenden Transmissionsriemen ist am besten auf dem Sichterboden zu sehen.

Materialfluss

Kleinere Mengen Korn wurden per Hand direkt in den Rumpftrichter eines Mahlgangs geschüttet. Größere Mengen wurden mit einem riemengetriebenen Sackaufzug wahlweise innerhalb oder außerhalb der Mühle in den ersten Stock auf den Sichterboden transportiert. Von dort konnte der Müller das Getreide durch einen Einfüllstutzen von oben in den Rumpftrichter schaufeln.

Kleinere Mengen Korn wurden per Hand direkt in den Rumpftrichter eines Mahlgangs geschüttet. Größere Mengen wurden mit einem riemengetriebenen Sackaufzug wahlweise innerhalb oder außerhalb der Mühle in den ersten Stock auf den Sichterboden transportiert. Von dort konnte der Müller das Getreide durch einen Einfüllstutzen von oben in den Rumpftrichter schaufeln.

Mehl- und Kornsäcke konnten mit dem Sackaufzug in jedem Stockwerk der Mühle gelagert werden. Hierzu dienten die für Getreidemühlen typischen von oben nach unten durchgehenden Bodenluken.

Der Lastenaufzug

Der Lastenaufzug ist im Dachgeschoss der Mühle installiert und ermöglicht von dort aus den Materialtransport zwischen den Geschossen. Dies ist wahlweise sowohl außerhalb des Gebäudes wie auch innerhalb durch Bodenluken möglich.

Der Lastenaufzug ist im Dachgeschoss der Mühle installiert und ermöglicht von dort aus den Materialtransport zwischen den Geschossen. Dies ist wahlweise sowohl außerhalb des Gebäudes wie auch innerhalb durch Bodenluken möglich.

Der Antrieb erfolgt über das bis zum Dachboden verlängerte Mühleisen (zentrale Antriebswelle) des Feinmahlgangs. Über ein gusseisernes Winkelgetriebe wird die Drehung horizontal geführt und im Verhältnis 2:1 verlangsamt. Ein Riemenantrieb (1:2) bringt die Bewegung über eine Entfernung von etwa 2m Höhe an die Wickelwelle der Lastenkette.

Der Transmissionsriemen ist auf vollen Durchschlupf bemessen und wird manuell per Seilzug mit einer Andruckrolle auf Spannung gebracht. An diesem Steuerseil lässt sich der Hebevorgang sanft anstarten und abbremsen. Das Anheben von Lasten erfolgt mit etwa 1m/s. Ein gesteuertes Absenken des Aufzugs ist nicht möglich. Hier muss die Kette im ausgekuppelten Zustand nach unten gezogen werden.

Der Transmissionsriemen ist auf vollen Durchschlupf bemessen und wird manuell per Seilzug mit einer Andruckrolle auf Spannung gebracht. An diesem Steuerseil lässt sich der Hebevorgang sanft anstarten und abbremsen. Das Anheben von Lasten erfolgt mit etwa 1m/s. Ein gesteuertes Absenken des Aufzugs ist nicht möglich. Hier muss die Kette im ausgekuppelten Zustand nach unten gezogen werden.

Um bei reinem Mahlbetrieb das Aufzuggetriebe nicht unnötig im Leerlauf mitdrehen zu müssen, kann der obere Teil des nur gesteckten Mühleisens mit einem einfachen Seilwickel angehoben und abgesenkt werden.

Historische Modernisierungen

Um das Jahr 1900 muss die Auftragslage für die Schäferkämper Mühle so gut gewesen sein, dass die Wasserkraft allein nicht mehr ausreichte. Nach etwa 1 Stunde Mahlzeit auf beiden Mahlgängen musste erst wieder 3-4 Stunden gewartet werde, bis der Mühlenteich wieder angefüllt war. Zu diesem Zeitpunkt erwarb der damalige Besitzer eine Lokomobile, also eine verfahrbare Dampfmaschine. Sie wurde mit Holz oder Kohle befeuert. Diese Maschine stand außerhalb des eigentlichen Mühlengebäudes, dort, wo sich heute der Anbau befindet. Die Kraft der Lokomobile wurde über Riemenantriebe der senkrechten Welle eines Mahlgangs zugeführt. Dafür musste ein Loch in die 1m dicke Außenwand geschlagen werden, das heute noch zu sehen ist.

Daneben diente die Lokomobile auch als Antrieb für eine Holzsäge.

Einige Jahre später wurde die Dampfmaschine durch einen Elektromotor ersetzt. Der Müller Thiemann war damit einer der Ersten, der in Westernkotten ein elektrisches Aggregat einsetzte.